系统研究了经过研磨加工、陶瓷表面施釉及表面涂覆等工艺处理后,氧化铝陶瓷表面状态对其真空耐压性能的影响。结果发现,表面未加工的95%Al2O3陶瓷的可靠电压波动较大,波动幅度可达50%,但经过研磨加工后可靠电压值趋于一致;表面涂覆可以改善氧化铝陶瓷的真空耐压性能,并且改善的情况与涂覆的结构有关;而表面施釉不仅不能改善陶瓷的真空耐压性能,而且还降低了其真空耐压性能。

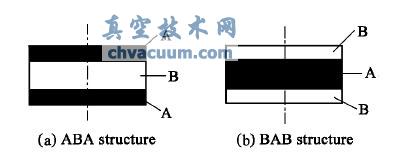

微波电真空器件中绝缘结构陶瓷的作用是将处于不同电位的金属材料在机械上相互连接,达到气密,以保持真空器件内的真空度;在电气上相互绝缘,以维持两电极间电压的稳定。由于真空条件下,存在因沿绝缘陶瓷表面放电造成绝缘陶瓷绝缘性能丧失的现象,且表面耐压值远远小于其体击穿电场强度。所以在真空中决定陶瓷材料绝缘能力的不是陶瓷的体击穿强度,而是其表面耐压性能。决定氧化铝陶瓷真空中耐压性能的主要是材料表面的闪络现象,而闪络现象是一个与材料表面性质密切相关的现象。 为此,人们研究了表面粗糙度、表面涂层、掺杂改性处理等对绝缘材料真空耐压性能的影响。郑家贵等在氧化铝陶瓷表面涂覆Mn、Cr、Ti 混合物,经高温处理后,发现陶瓷真空耐压性能有显著提高;雷杨俊等在用Cr2 O3和MnCO3进行掺杂制备氧化铝陶瓷,结果发现陶瓷的晶粒细化了,且真空耐压性能也得到提高。无论是对氧化铝陶瓷进行表面涂覆改性,还是掺杂改性处理,其目的都是通过降低陶瓷表面的二次电子发射来提高氧化铝陶瓷的真空耐压性能。但在工程应用中,真空技术网(http://www.chvacuum.com/)认为还存在研磨加工、陶瓷表面施釉及表面涂覆对氧化铝陶瓷表面状态的改变,而这时的陶瓷表面状态对其在真空中的耐压性能影响如何,尚未看到系统的报道。 为此,本文根据氧化铝陶瓷绝缘子在微波电真空器件中的应用条件,结合实际的工艺处理过程,系统研究了经过研磨加工、陶瓷表面施釉及表面涂覆等工艺处理后,氧化铝陶瓷在真空耐压性能的变化。 1、试验 1.1、样品制备 95%Al2O3陶瓷:组分为95% Al2O3 + 5% SiO2 +CaO) ,成型工艺为热压铸成型,样品规格为Φ28mm × 22 mm × 5 mm,烧成温度为1640℃。烧成后的样品分成四类:第一类为陶瓷环的内外圆表面不加工,保持烧结后的自然表面;第二类为陶瓷环的内外圆表面用180 目的金刚石砂轮进行研磨加工;第三类为陶瓷环的内外圆表面涂覆一层Mn、Cr、Ti 混合物,然后经过1450℃高温热处理,其中涂覆结构分三种情况,第一种为陶瓷环内外圆表面全部涂覆;第二种是仅在陶瓷环内外圆的两端与电极相连的地方涂上1 mm 左右宽的涂层,记作ABA 结构;第三种结构是仅在陶瓷环内外圆的中间处涂上3 mm 左右宽的涂层,记作BAB 结构( 如图1 所示) ;第四类为陶瓷环的内外圆表面进行施釉。

图1 陶瓷绝缘子表面涂覆涂层示意图 1.2 、能测试 氧化铝陶瓷的真空耐压性能按文献报道的方法测试,测试电源为直流电源,测试系统真空度小于5 × 10-4 Pa,测试时分别将两片圆形正负压电极夹紧陶瓷环的上下两平面。用HITACHIS 4800 型扫描电镜(SEM) 观察氧化铝陶瓷材料表面形貌。用PGI400 型号轮廓仪测量磨加工前后陶瓷样品表面粗糙度。 2、结论 (1) 表面未加工的95% Al2O3陶瓷的可靠电压波动较大,波动幅度可达50%;但经过研磨加工后可靠电压值趋于一致。所以,对于电真空用绝缘氧化铝陶瓷,为了保证其真空耐压性能的稳定,应该将其研磨加工后才进行使用。 (2) 表面涂覆可以改变氧化铝陶瓷的真空中耐压性能,但改善的情况与涂覆的结构有关,表面全涂和按涂层-氧化铝绝缘层-涂层结构涂覆时,其真空耐压性能可以提高50% 以上,而按氧化铝绝缘层-涂层-氧化铝绝缘层结构涂覆时,其真空耐压性能没有提高,甚至还会降低。< >(来自:真空技术网报道)

寿力授权证书2018

寿力授权证书2018 骏腾机电图片展示

骏腾机电图片展示 普旭油润滑旋片真空泵-R5系列

普旭油润滑旋片真空泵-R5系列 寿力螺杆真空泵:VS16-40

寿力螺杆真空泵:VS16-40 玻璃加工行业上的案例展示

玻璃加工行业上的案例展示 真空泵在制药行业上的应用

真空泵在制药行业上的应用 第十八届SIMM深圳机械展如期而至,骏腾机电赴约前行

第十八届SIMM深圳机械展如期而至,骏腾机电赴约前行 真空系统安装要求和注意事项

真空系统安装要求和注意事项 铭记历史、缅怀先烈、珍爱和平、开创未来——海腾文化组织观看抗战胜利80周年阅兵直播有感

铭记历史、缅怀先烈、珍爱和平、开创未来——海腾文化组织观看抗战胜利80周年阅兵直播有感 勠力同心 砥砺前行 骏腾机电参加寿力经销商培训会议

勠力同心 砥砺前行 骏腾机电参加寿力经销商培训会议 深圳骏腾机电总部联系方式

深圳骏腾机电总部联系方式 深圳骏腾机电:成都办事处联系方式

深圳骏腾机电:成都办事处联系方式