为了获取气体速率对油水分离动态特性的影响规律,考虑了油水汽气四相流、水滴蒸发相变等因素,建立了滤油机的油水分离流场的数学物理模型以及水滴运动蒸发的相变方程;分析了不同气体速率对油水分离过程中的油水气四相体积分数分布以及轴向脱水率的影响规律,表明了不同气体速率情况下油水汽气四相流的动态特性,且气体速率会显著影响油水分离的脱水效率,对深入研究滤油机的油水分离机理奠定前期基础。润滑油在用油设备中的运行环境是高压高温状态,溶解在油中的水分和空气中的水分存在一个动态的平衡,即随着用油环境的(如温度、压力) 的变换,油中的溶解水分含量会出现动态变化。另外油液在存储、运输以及静止状态时,都极易混入空气中的水分,从而影响油液的理化性能,甚至造成生产事故。目前对油中水分的处理方法很多,如沉降、过滤、离心以及真空分离等,在除水效率以及成本上看,真空分离方法是利用真空滤油机在真空条件下,利用油、水、气的不同饱和温度脱水过程,饱和温度较低的水迅速蒸发的原理,因而可以在低温下(一般温度在40 ~80℃,油液的理化性能不至于发生变化) 高效地实施除水的目的。

国内外对滤油机的脱水效率的提高提出了很多改进措施和方法,马红麟提出三级变压器油真空滤油机的处理效率和处理效果是最好的。郭蕾等提出了采用高效、高精度过滤技术及独特的真空分离技术:采用了密集式喷嘴和特制网眼板相结合的脱气、脱水结构,提高了油液在真空分离室中的脱气、脱水效率。根据前期研究成果表明,从温度、真空度、初始含水率、油膜蒸发表面积、蒸发表面的更新、蒸发持续时间等几个因素来提高滤油机的油水分离效率,效果不太显著。刘阁等通过在滤油机中部通入一定速率的干燥空气,使其在油水混合液中大量的细微“气泡”,由于“气泡”的压力远高于水的饱和蒸汽压和气体在油中的分离压,从而使油中“气泡”不断上升和扩大,使油水表面积不断得到增大和更新,从而提高了油水分离效果。

为了从理论上对滤油机中部通入气体的油水分离效率进行深入研究,作者考虑了滤油机工作过程中油水汽气四相流、水滴蒸发相变等因素,对滤油机的油水分离流场的数学物理模型以及水滴运动蒸发的相变方程进行建立;进一步分析不同气体速率对油水分离过程中的油水汽气四相体积分数分布以及轴向脱水率的影响规律,进而获取气体速率对油水分离动态特性的影响规律,揭示滤油机油水在一定真空条件下的油、水、蒸汽、气体的四相流体动力学特征,真空技术网(http://www.chvacuum.com/)认为这为研究滤油机的除水效率提供前期基础。

1、滤油机内部油水汽气四相的数理方程

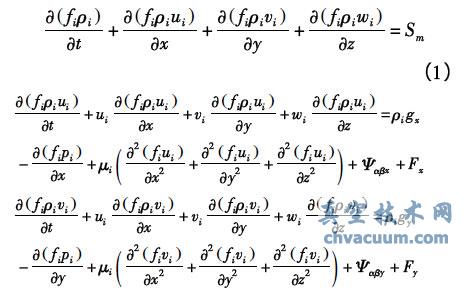

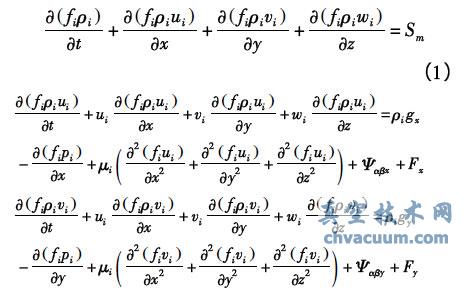

1.1、油水汽气四相的控制方程

滤油机中部通入空气后,其内部的流场就有油、水、蒸汽、气体四相,涉及到这四相的传质和相变等耦合的一个复杂分离系统。根据质量守恒和动量守恒原理,对滤油机的真空分离过程中内部的油水汽三相数学物理方程利用有限体积法列出如下

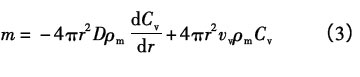

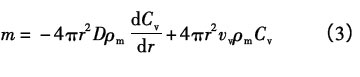

1.2、油中水分的蒸发方程

滤油机在真空分离过程中油中水分的蒸发相变的情况比较复杂,主要是油中水分一般呈油包水的型式出现,与纯水的蒸发相比,不但要考虑其流动状态、温度等影响因素,还要考虑油水界面膜的性质、表面能的转换以及传质效能等因素。因而作者在前期研究中考虑油水界面膜中随温度变化的热物性参数、Stefan 流、Spalding 传热传质系数等因素的影响,建立了滤油机内部油中水分蒸发的数学模型,获取滤油机内部水分的蒸发率为

2、结论

在滤油机中部通入气体,通过实验和仿真分析气体速率对滤油机脱水效率的影响规律,结果表明:

(1) 气体速率对油相的体积分数在分离塔板轴向中心和径向的分布影响较为复杂,气体从分离塔板侧面和下表面两个方向对油相体积分数产生影响,使其沿轴向呈递减趋势,并具有极大的非均匀度。随着气体速率的增加,油相沿径向的体积分数呈逐渐减少的趋势,且体积分数分布的非均匀度依次减小。

(2) 气体速率越大,气体的体积分数会向真空抽气口和分离塔板下表面运动,使水相沿轴向的分布梯度加大;水相的体积分数沿径向分布趋势比较明显,其体积分数沿径向逐渐降低,且气体速率越大,这种趋势越明显。

(3) 滤油机轴向中心油液主流区域与壁面之间是水相蒸发相变的主要区域。汽相体积分数的规律是沿轴向近似呈对称分布,且先快速升高后缓慢降低;沿径向呈降低趋势。

(4) 气体速率小于60 s 时,水相体积分数沿轴向距离,脱水效率呈先增加后降低的趋势;当油水混合液通过分离塔板后,水相体积分数沿轴向距离,脱水效率呈快速增加的趋势,脱水率取得极大值。

油水真空分离过程中气体速率对其效率的影响研究为真空技术网首发,转载请以链接形式标明本文首发网址。

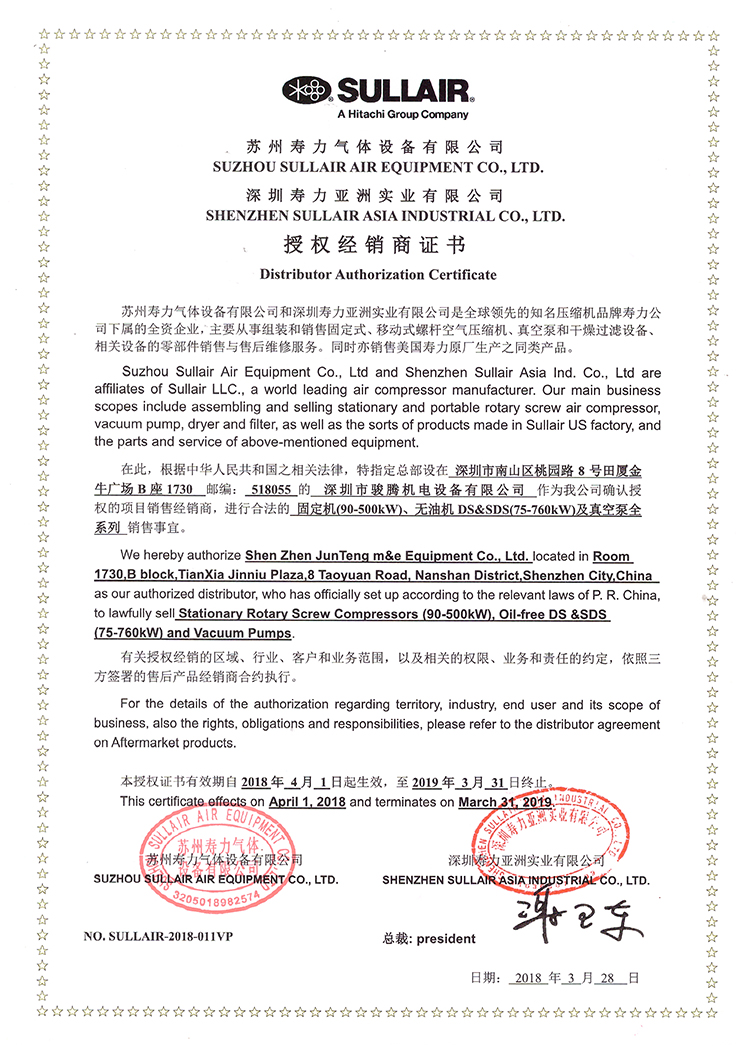

寿力授权证书2018

寿力授权证书2018 骏腾机电图片展示

骏腾机电图片展示 普旭油润滑旋片真空泵-R5系列

普旭油润滑旋片真空泵-R5系列 寿力螺杆真空泵:VS16-40

寿力螺杆真空泵:VS16-40 玻璃加工行业上的案例展示

玻璃加工行业上的案例展示 真空泵在制药行业上的应用

真空泵在制药行业上的应用 第十八届SIMM深圳机械展如期而至,骏腾机电赴约前行

第十八届SIMM深圳机械展如期而至,骏腾机电赴约前行 真空系统安装要求和注意事项

真空系统安装要求和注意事项 铭记历史、缅怀先烈、珍爱和平、开创未来——海腾文化组织观看抗战胜利80周年阅兵直播有感

铭记历史、缅怀先烈、珍爱和平、开创未来——海腾文化组织观看抗战胜利80周年阅兵直播有感 勠力同心 砥砺前行 骏腾机电参加寿力经销商培训会议

勠力同心 砥砺前行 骏腾机电参加寿力经销商培训会议 深圳骏腾机电总部联系方式

深圳骏腾机电总部联系方式 深圳骏腾机电:成都办事处联系方式

深圳骏腾机电:成都办事处联系方式