设计了一种用于真空制盐的新型高真空组合技术,介绍了该技术的装置流程、工作原理及凉水塔、真空泵等设备的功能。该高真空组合技术在低压下能保证冷却水上水温度小于32℃,基本抽尽二次蒸汽中的不凝气体,从而达到提高末效真空度的目的。应用结果表明,与传统的开放式水冷却真空技术相比,此高真空组合技术能使末效真空度提高0.011MPa,从而进一步降低了蒸汽消耗,提高了生产能力。无论是海湖盐、还是井矿盐,真空制盐生产食用盐的方法都为多效负压蒸发。其中较为重要的工序是真空系统,它的效果好坏,直接影响整个制盐装置的生产能力和生产成本。目前,国内制盐工业大都采用开放式水冷却真空技术,即从循环水场来的冷却水送入大气混合冷凝器,下水排入水封池,再由泵抽至循环水场进行冷却,这在一定程度上能够满足制盐所需的真空度,但这个技术有其局限性;末效真空度不高,生产上仅靠增加首效蒸汽压力来维持较高的传热推动力,使蒸汽消耗增大;从混合冷凝器出来的下水温度较高,增加了循环水场的负荷,使冷却水上水的低温得不到保证,尤其是在夏季,循环水场的出水温度高达40℃左右,严重影响真空系统的效果,使本来就不高的真空度进一步降低。为此,笔者根据真空制盐的特点,参考多方面的资料,设计了一种新型高真空组合技术,有效地克服了以上不足,在生产应用中效果良好。

1、装置流程及工作原理1.1、装置流程在真空制盐生产中,影响真空度的关键因素有:冷却水的上水温度和不凝气体的抽出量,要提高真空度,必须降低冷却水水温和运用一种汽耗低、效率高、抽汽量大的真空设备。目前制盐业采用的开放式水冷却真空技术(流程如图1) ,完全靠水汽直接接触产生负压,会出现不凝气体累积,使真空度下降。国内一些制盐企业为了排除不凝气体,就在混合冷凝器旁配置蒸汽喷射泵,但这需要高达1MPa的蒸汽压力,汽耗大,噪声大,抽汽量也不稳定,推广意义很小。

图1 开放式水冷却真空技术装置流程图

笔者设计的高真空组合技术,是在开放式水冷却真空技术的基础上增加了凉水塔和真空泵,由开放式水冷却流程变为闭路循环冷却,其流程见图2。

图2 高真空组合技术装置流程图

1.2、工作原理大气混合冷凝器下水由泵送凉水塔冷却,然后冷却水分两路:一路进真空泵的水喷射塔和蒸汽喷射塔;一路作冷却水上水送混合冷凝器。末效二次蒸汽进入大气混合冷凝器后,其中的不凝气体被真空泵抽走,剩下的水蒸汽被大量冷却水溶解液化产生真空。整个冷却循环水成为一个独立运行的系统,不再送循环水场。

2、主要设备的设计及其功能2.1、凉水塔凉水塔选用WFL型喷雾冷却塔,由塔体、风筒、淋水筛网、收水器及喷雾推进雾化器等部件组成。其关键部件喷雾推进雾化器是一个利用液力驱动的新型喷雾射流元件,取代了传统的填料和风机。所需液力是通过旋流雾化喷头产生,而雾流的反作用力又推动了喷头和风叶旋转,旋转产生离心力再使水流增压,增压的结果又提高了喷头的转速和流量,增大的转速又促使风量增值并强化了雾流效果。这种设计使喷雾器的工作参数始终处在相匹配的状态,从而达到热水与冷风在雾状条件下充分传热传质的目的。另外塔中设计的新型风叶、风道、淋水筛网及收水器,与喷雾器相互协调,因而能取得循环水高效降温之效果。

2.2、真空泵真空泵是由蒸汽喷射塔作主泵,水喷射塔作前级泵串级的真空泵。它同时兼有水喷射泵和蒸汽喷射泵的优点,即在高的真空度下有大的抽汽量和高的工作效率。将水喷射塔设计为前级泵,这既增加了整个真空泵的抽汽稳定性,又克服了蒸汽喷射泵汽耗大、工作蒸汽压力高、噪声大等缺点。

3、性能特点高真空组合技术具有以下性能特点:

(1)使真空制盐末效真空度提高,生产能力增大。采用喷雾冷却塔,解决了循环冷却水上水温度偏高且波动大的问题,不再担忧夏天的高温对冷却水温度的影响;采用具有强大抽汽能力的真空泵,能使二次蒸汽中的不凝汽体基本排空,保证了末效真空度的稳定提高。真空度的提高、又使传热推动力增加,生产能力增大。

(2)降温效果好,冷却水温度稳定。循环冷却水在冷却塔中,由于热水与冷风是在雾态下进行热交换,并采用上喷式,水雾上升到水滴下落均能与冷风传质,再加上淋水筛网又将进风区与塔体进行了隔离,避免了回风及相互干扰,同时还使喷雾流产生了二次引射风,出现叠加效应使汽水比增大,因而比传统填料塔的降温效果更好。这种塔解除了填料老化变形垮塌堵塞和风机故障之忧,能长期运行且冷效稳定,使冷却水上水温度确保在32℃以下,完全避免了水的汽化现象。

(3)操作简单。整个装置无电动设备,完全靠水压和汽压驱动。而水压和汽压可根据工况由PLC自动控制,使之始终处在设定的安全范围之内。

(4)投资少,效益高。由于冷却水下水不再送循环水场冷却,而是泵至凉水塔进行冷却,省去了庞大的循环水场, 节约了投资和运行费用, 提高了效益。

4、应用情况四川某制盐企业10万t/a真空制盐的真空系统原采用的是开放式水冷却真空技术,真空度一直较低,生产成本居高不下。笔者于2004年5月用高真空组合技术对其真空系统进行了技术改造,一年来,改造后装置运行平稳,安全可靠,效果良好。改造前后该制盐装置工艺与能耗统计数据见表1。

表1 改造前后制盐装置统计数据比较

由表1可知,选用高真空组合技术对10万t/a真空制盐的真空系统进行改造后,末效真空度提高了0.011MPa,吨盐蒸汽消耗下降了0.18 t,年生产能力净增0.8万t。按蒸汽市价50元/ t计算,全年可节约成本101. 万元。技术改造总费用近90万元,仅考虑蒸汽一项,不到一年就可全部收回投资。如果考虑因生产能力提高和循环水场省去而带来的收益,则经济效益更加显著。

5、结论高真空组合技术具有投资少、功耗小、操作方便、真空度高等优点,应用在真空制盐装置上,能使末效真空度明显提高,蒸汽耗量减少,生产能力增加,具有明显的经济效益。该技术在真空制硝、烧碱蒸发等化工领域也有很大的推广应用价值。

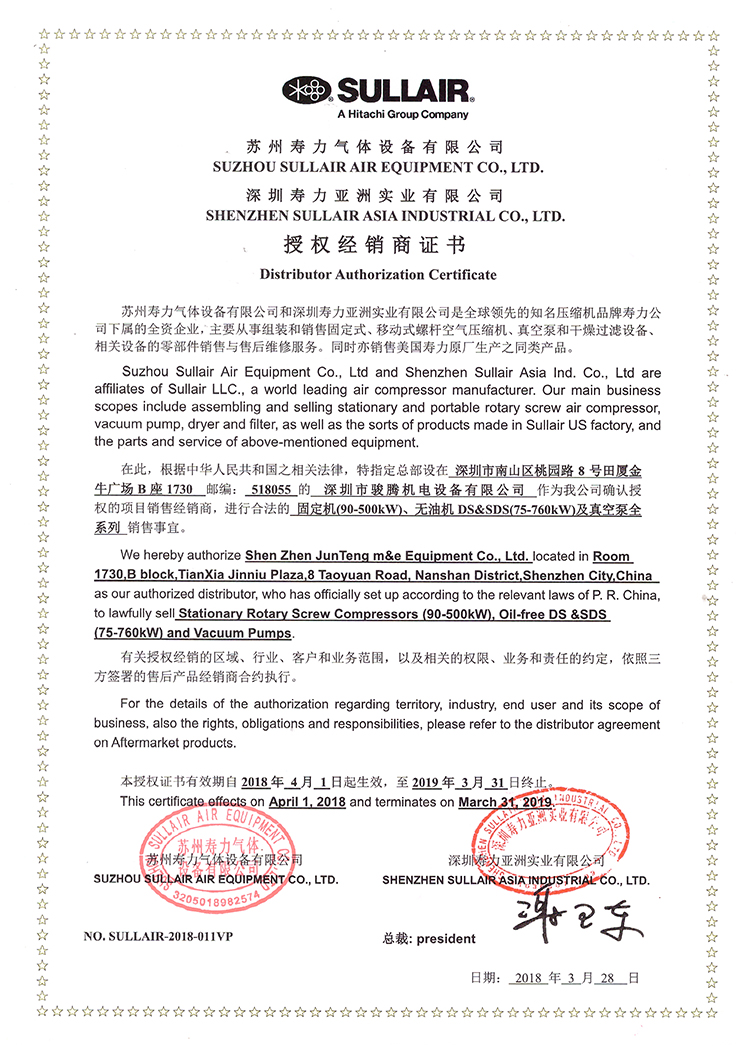

寿力授权证书2018

寿力授权证书2018 骏腾机电图片展示

骏腾机电图片展示 普旭油润滑旋片真空泵-R5系列

普旭油润滑旋片真空泵-R5系列 寿力螺杆真空泵:VS16-40

寿力螺杆真空泵:VS16-40 玻璃加工行业上的案例展示

玻璃加工行业上的案例展示 真空泵在制药行业上的应用

真空泵在制药行业上的应用 第十八届SIMM深圳机械展如期而至,骏腾机电赴约前行

第十八届SIMM深圳机械展如期而至,骏腾机电赴约前行 真空系统安装要求和注意事项

真空系统安装要求和注意事项 热烈庆祝骏腾机电成立16周年

热烈庆祝骏腾机电成立16周年 勠力同心 砥砺前行 骏腾机电参加寿力经销商培训会议

勠力同心 砥砺前行 骏腾机电参加寿力经销商培训会议 深圳骏腾机电总部联系方式

深圳骏腾机电总部联系方式 深圳骏腾机电:成都办事处联系方式

深圳骏腾机电:成都办事处联系方式